.jpg)

“固废不出厂” 钢铁厂冶金尘泥资源化处理项目“物尽其用”

“在生产中循环,在循环中增效。”冶金尘泥资源化处理项目是各大钢铁厂发展循环经济的重要载体。众所周知,钢铁冶炼过程中会产生一定量的含铁锌尘泥,包括烧结机头灰、高炉布袋灰、炼钢除尘灰、电炉除尘灰以及炼钢污泥等,如果不加以合理利用的话,一方面是造成资源的浪费,另一方面就是粉料堆积如山,造成空气污染和环境污染,也会大面积占用场地。因此,很多大型钢铁厂都上了“转底炉”项目,就是为了实现冶金尘泥无害化和铁锌固废资源化,消除氯离子、碱金属等有害物,回收利用铁、锌等有价资源。

我们就来深入了解一下转底炉项目,转底炉直接还原技术是铁矿粉(或红土镍矿、钒钛磁铁矿、硫酸渣或冶金粉尘、除尘灰、炼钢污泥等)经配料、混料、制球和干燥后的含碳球团加入到具有环形炉膛和可转动的炉底的转底炉中,在1350 ℃ 左右炉膛温度下,在随着炉底旋转一周的过程中,铁矿被碳还原。当铁矿粉含铁品位在67%以上,采用转底炉直接还原工艺,产品为金属化球团供电炉使用;当矿粉含铁品位低于62%时,采用转底炉——熔分炉的熔融还原铁工艺,产品为铁水供炼钢使用。通常金属化率可达80%以上,金属化球团可作为高炉原料,并将锌、钠、钾等元素以粉尘形式收集后对外出售。同时,生产过程中产生的蒸汽还可用于发电,每年可产生约2亿元经济价值。

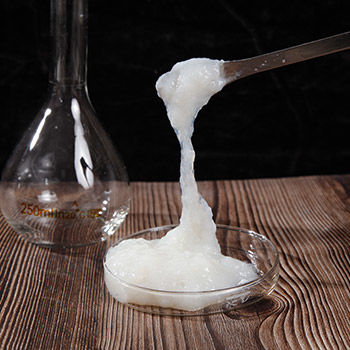

河南米乐M6实业有限公司针对转底炉脱锌的工艺流程,研发生产出了适用于除尘灰等含铁尘泥成型用的粘合剂,由多种高分子环保材料聚合而成,具有加量少、灰分小、粘接力强、成型率高、强度高,球团不崩解、高温不粉化等特点,制备的球团耐高温、还原性好、脱锌率高、金属化率高。该产品专用于钢厂含锌除尘灰,具有高粘性,金属化球团能满足回高炉炼铁要求,避免锌的循环富集引起炉内结馏、风口起翘等造成炉顶温度升高的现象。可以与含锌除尘灰中的氧化钙结合,使成型的球团能抵抗残存的氧化钙引起的龟裂、崩解、粉化现象,湿强度、冷强度加强。.主要这个粘合剂它不含硫、磷等有害元素,对环境友好。

经过几年的推广和实践,米乐M6的转底炉脱锌专用除尘灰粘合剂已得到国内多家钢铁厂的认可和好评,产品畅销国内外多家钢企,为钢铁企业解决了节能降耗的问题。

返回顶部